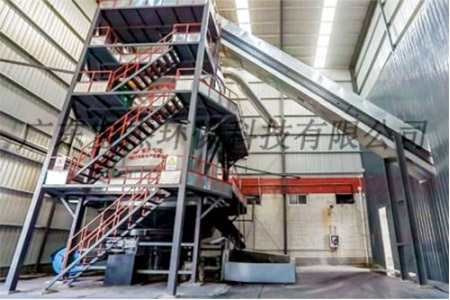

I + D y fabricación de equipos de gasificación de biomasa, equipos de protección ambiental, equipos de calderas, inversión en operación y gestión de energía de calefacción (vapor).

Teléfono:+86 0769-82928980

Correo electrónico:[email protected]

Menú Web

Búsqueda de productos

Salir del menú

Noticias de la industria

¿Cómo impacta la selección de catalizador en el rendimiento de los sistemas de denitación SCR?

La tecnología de denitación de reducción catalítica selectiva (SCR) se ha convertido en uno de los métodos más efectivos y ampliamente adoptados para controlar las emisiones de óxidos de nitrógeno (NOX) de centrales eléctricas, calderas industriales, hornos de cemento y otras instalaciones de combustión a gran escala. En el corazón del sistema SCR se encuentra el catalizador, que facilita la reacción entre el agente reductor (amoníaco o urea) y NOx, convirtiendo contaminantes nocivos en nitrógeno inofensivo y vapor de agua. El rendimiento, la eficiencia y la longevidad de un sistema SCR están profundamente influenciados por la selección del catalizador. Este artículo explora el papel de la selección de catalizador, su impacto en el rendimiento del sistema y los factores clave que los ingenieros y operadores deben considerar.

1. El papel de los catalizadores en los sistemas de denitratación SCR

Los catalizadores en los sistemas SCR sirven como superficies activas donde ocurre la reacción química. Sin el catalizador, la reacción entre el amoníaco y el NOx requeriría temperaturas mucho más altas, lo que hace que el proceso sea poco práctico para las aplicaciones industriales. Al proporcionar sitios activos para la reacción, el catalizador reduce la energía de activación y permite una reducción de NOx de alta eficiencia en una ventana de temperatura más amplia.

La eficiencia de esta reacción depende en gran medida del tipo de catalizador elegido, ya que diferentes formulaciones y estructuras ofrecen un rendimiento variable en términos de actividad, selectividad, durabilidad y resistencia al envenenamiento.

2. Tipos comunes de catalizadores SCR

Los catalizadores SCR generalmente se clasifican en función de sus componentes activos. Las categorías más utilizadas incluyen:

-

Catalizadores a base de vanadio (V₂o₅/Tio₂):

Estos son los catalizadores más comunes, valorados por su alta actividad en el rango operativo típico de 300–400 ° C. También muestran una fuerte resistencia al envenenamiento por azufre. Sin embargo, su uso puede limitarse en ciertas aplicaciones debido a las preocupaciones sobre la volatilidad del vanadio y las posibles emisiones secundarias de sulfato de amoníaco. -

Catalizadores a base de zeolita (Cu-Zeolite, Fe-Zeolite):

Los catalizadores de zeolita se utilizan cada vez más en aplicaciones móviles y de baja temperatura. Ofrecen una excelente actividad de baja temperatura (150–250 ° C) y una mayor estabilidad térmica. Las zeolitas a menudo se aplican en el tratamiento posterior de escape diesel, pero también están llegando a los sistemas SCR estacionales. -

Catalizadores modificados con tungsteno:

Agregar tungsteno mejora la resistencia del catalizador a la sinterización y el envenenamiento mientras se extiende su vida útil. -

Otros catalizadores de óxido de metal:

La investigación continúa en óxidos de metales mixtos y formulaciones alternativas que ofrecen una selectividad mejorada, un costo reducido y una mejor seguridad ambiental.

3. Impacto de la selección de catalizador en la eficiencia de reducción de NOx

El objetivo principal de la selección de catalizador es garantizar que el NOX se reduzca de manera efectiva en las condiciones de funcionamiento de una instalación determinada. Los diferentes catalizadores funcionan mejor a diferentes rangos de temperatura, y la selección de la derecha puede determinar si el sistema logra 70%, 90%o incluso una mayor eficiencia de reducción de NOx.

-

Matriota de la ventana de temperatura:

Un catalizador de titanio de vanadio puede proporcionar un rendimiento casi óptimo a 350 ° C, pero si la temperatura del gas de combustión está constantemente por debajo de 250 ° C, la eficiencia disminuirá significativamente. En tales casos, un catalizador a base de zeolita sería una mejor opción. -

Control de deslizamiento de amoníaco:

Un catalizador bien combinado mejora la utilización de amoníaco, minimizando el desliz de amoníaco (emisiones de NH₃ no reaccionadas), lo que de otro modo puede causar contaminación secundaria y costos de mantenimiento adicionales. -

Alta carga versus operaciones de carga variable:

Las plantas de energía e instalaciones industriales a menudo experimentan variaciones de carga. Un catalizador capaz de mantener la actividad en una amplia gama de temperaturas garantiza una reducción estable de NOx independientemente de las condiciones de funcionamiento.

4. Catalyst Durabilidad y resistencia al envenenamiento

La desactivación de Catalyst es uno de los mayores desafíos en la operación SCR. La selección del catalizador afecta directamente qué tan bien el sistema resiste el envenenamiento de contaminantes como el azufre, los metales alcalinos, el arsénico y las partículas en el gas de combustión.

-

Resistencia de azufre:

Los catalizadores a base de vanadio son generalmente más resistentes a la intoxicación por azufre que las zeolitas, lo que los hace adecuados para las centrales eléctricas de carbón con mayor contenido de azufre. -

Resistencia del arsénico:

El arsénico en el carbón puede desactivar rápidamente muchos catalizadores al bloquear los sitios activos. Se requieren catalizadores con recubrimientos protectores o formulaciones especiales en tales entornos. -

Resistencia de polvo y partículas:

La estructura de poros del catalizador también es importante. Los catalizadores con tamaños de poros más grandes son menos propensos a taparse de las cenizas volantes, extendiendo así su vida útil.

Elegir el catalizador correcto significa equilibrar la composición esperada de gas de combustible con la tolerancia del catalizador hacia los contaminantes.

5. Impactos económicos y operativos de la elección del catalizador

El costo de un catalizador no se limita a su precio de compra inicial. También determina el ciclo de mantenimiento, la frecuencia de reemplazo y el tiempo de inactividad del sistema. Un catalizador de alta calidad con una mejor resistencia al envenenamiento y una vida útil más larga puede reducir significativamente los costos del ciclo de vida, incluso si es más caro por adelantado.

-

Intervalos de mantenimiento:

Un catalizador más duradero reduce la necesidad de una regeneración o reemplazo frecuente, ahorrando la mano de obra y los costos de mantenimiento. -

Costos de reemplazo:

Algunos catalizadores pueden durar entre 20,000 y 40,000 horas de operación, mientras que otros se degradan mucho más rápido en condiciones duras. -

Eficiencia energética:

Operar el sistema SCR en el rango de temperatura óptimo del catalizador reduce la necesidad de calefacción o enfriamiento adicional, mejorando la eficiencia general de la planta.

6. Consideraciones ambientales y regulatorias

Las regulaciones ambientales en todo el mundo se están volviendo más estrictas, lo que requiere emisiones más bajas de Nox en una variedad de industrias. La selección de catalizador juega un papel fundamental para garantizar el cumplimiento.

-

Rendimiento de baja temperatura:

En regiones con estrictos estándares de emisión de NOx, los catalizadores de baja temperatura permiten a los operadores cumplir con los objetivos incluso durante las operaciones de inicio y baja carga. -

Control de emisiones secundarias:

Elegir un catalizador con alta selectividad reduce los subproductos no deseados como el óxido nitroso (N₂O) o el desliz de amoníaco, las instalaciones de ayuda a cumplir con múltiples estándares de emisión simultáneamente. -

A prueba de futuro:

Las instalaciones pueden seleccionar catalizadores avanzados que anticipan el ajuste futuro de los estándares ambientales, evitando modificaciones costosas más adelante.

7. Avances en la tecnología de catalizador

La investigación en curso y la innovación en catalizadores SCR tienen como objetivo mejorar el rendimiento, reducir los costos y expandir la flexibilidad operativa. Los avances notables incluyen:

- Catalizadores nanoestructurados: Área de superficie mejorada y distribución activa del sitio para una mayor reactividad.

- Catalizadores multifuncionales: Capaz de reducir múltiples contaminantes (por ejemplo, NOx y SO₂) simultáneamente.

- Catalizadores regenerables: Diseñado para ser más fácilmente restaurado después de la desactivación, reduciendo los costos de reemplazo.

- Formulaciones personalizadas: Catalizadores personalizados optimizados para industrias específicas, combustibles y condiciones de funcionamiento.

Estas innovaciones amplían las opciones disponibles, lo que hace que la selección de catalizador sea una decisión aún más crítica para el rendimiento del sistema.

8. Estudios de casos: la importancia de la selección adecuada del catalizador

- Centrales eléctricas a carbón: Las plantas que queman carbón alto en el azufre se benefician típicamente de catalizadores a base de vanadio debido a su resistencia a los azufre, asegurando una reducción estable de NOx.

- Escape de la turbina de gas: Se prefieren los catalizadores de zeolita de baja temperatura, ya que las temperaturas de los gases de combustión a menudo están por debajo del rango óptimo de los catalizadores de vanadio.

- Plantas de cemento: Se requieren catalizadores especiales con alta resistencia al polvo y los metales álcali para manejar el entorno de gases de combustión abrasiva.

Estos ejemplos destacan cómo la selección de la selección del catalizador para la industria y el tipo de combustible puede marcar la diferencia entre el cumplimiento regulatorio y el bajo rendimiento del sistema.

Conclusión

La selección de catalizador es el factor más importante que influye en el rendimiento de Sistemas de denitación SCR . La elección correcta garantiza una alta eficiencia de reducción de NOx, durabilidad extendida, bajo resbalón de amoníaco y cumplimiento de las regulaciones ambientales, todo al tiempo que minimiza los costos del ciclo de vida. Los ingenieros deben considerar la composición del gas de combustión, la temperatura de funcionamiento, las variaciones de carga y los requisitos reglamentarios al seleccionar un catalizador. Con innovaciones continuas en tecnología de catalizador, los operadores ahora tienen más opciones que nunca para optimizar sus sistemas SCR para la eficiencia, la sostenibilidad y la rentabilidad.

Enlaces rápidos

Contáctenos

Ingenio se compromete con el desarrollo sostenible global: +86 0769-82928980

Ingenio se compromete con el desarrollo sostenible global: +86 0769-82928980 Fax: [email protected]

Fax: [email protected] Correo electrónico: [email protected]

Correo electrónico: [email protected] Dirección de la empresa: Edificio de la Cámara de Comercio de Dalang, No. 288, Camino Yinlang Sur, Ciudad de Dalang, Ciudad de Dongguan 13333, China

Dirección de la empresa: Edificio de la Cámara de Comercio de Dalang, No. 288, Camino Yinlang Sur, Ciudad de Dalang, Ciudad de Dongguan 13333, China Dirección de la fábrica:

Lado oeste de la Calle Centro y lado sur de la Calle Zhongyuan dentro de Hongcaoyuan, Ciudad de Shanwei

Dirección de la fábrica:

Lado oeste de la Calle Centro y lado sur de la Calle Zhongyuan dentro de Hongcaoyuan, Ciudad de Shanwei

Derecho de Autor© 2022 Guangdong Bao Jie Tecnología Co., Ltd.Todos los Derechos Reservados.

ES

ES